在锂电池回收极片加工领域中,锂电池负极片脱粉设备其实是实现负极片活性物质与集流体高效分离的核心设备,今天,就让我们一起对锂电池极片脱粉设备探究究竟吧。先来看看工作原理:围绕 “温和剥离、高效分离、低损耗回收” 的核心需求展开,既保障活性物质的后续复用价值,又能实现铜箔集流体的循环利用。实现绿色环保回收的价值。

从整体流程看,锂电池负极片脱粉设备的作业由负压系统将极片输送到剥离系统内,待处理的锂电池负极片(通常为附着石墨等活性物质的铜箔)通过碰撞、摩擦、剪切等多种综和力来进行剥离,送料速度可根据极片厚度(常见范围 0.01-0.05mm)、活性物质涂覆量(一般为 30-80g/㎡)进行调节,这一设计是能够确保极片在进入剥离环节时保持稳定的张力,避免因拉扯导致极片断裂或活性物质提前脱落造成浪费。

进入核心的剥离环节,锂电池负极片脱粉设备采用的是 “物理研磨 + 气流分级” 的剥离技术。使极片在设备内自由运转,合格的黑粉通过分级轮进入下一工序,未通过分级轮的物料,将由分级轮的离心力将物料带到腔壁后下降继续剥离。

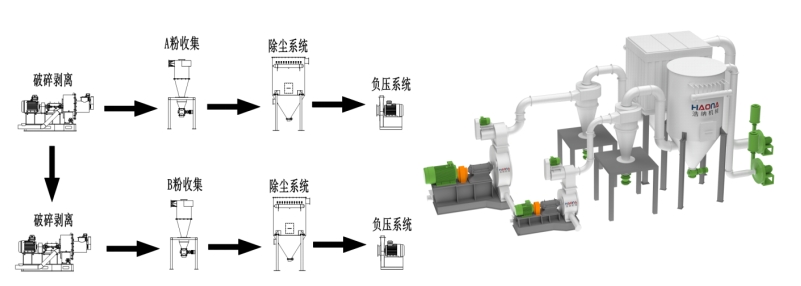

剥离后的混合物料会进入分离与收集环节,这一阶段锂电池负极片脱粉设备通过 “筛分 + 负压吸附” 的双重作用实现精准分离。在剥离的过程中根据剥离系统的参数来控制铜、铝外排的数值,排出的铜、铝纯度高,黑粉的含量极低,铜、铝内含有的黑粉会经过筛分系统进行筛分,筛分后的黑粉会通过负压再引入剥离系统内进行二次提取,筛分后的铜、铝经排料口排出后进入收集容器内。通过分级轮的黑粉进入旋风收集器内进行收集,在收集的过程中,极细的细粉会跟随负压系统进入除尘器内。除尘器内将物料和风进行分离,物料留在除尘器内,经净化的风由管道排出。

整个过程中,锂电池负极片脱粉设备通过对送料速度、辊组压力、气流强度等参数的精准调控,既能实现 95% 以上的活性物质剥离率,又能最大限度保留铜箔和活性物质的原有性能,为锂电池产业链的绿色循环提供了高效、经济的技术支撑。